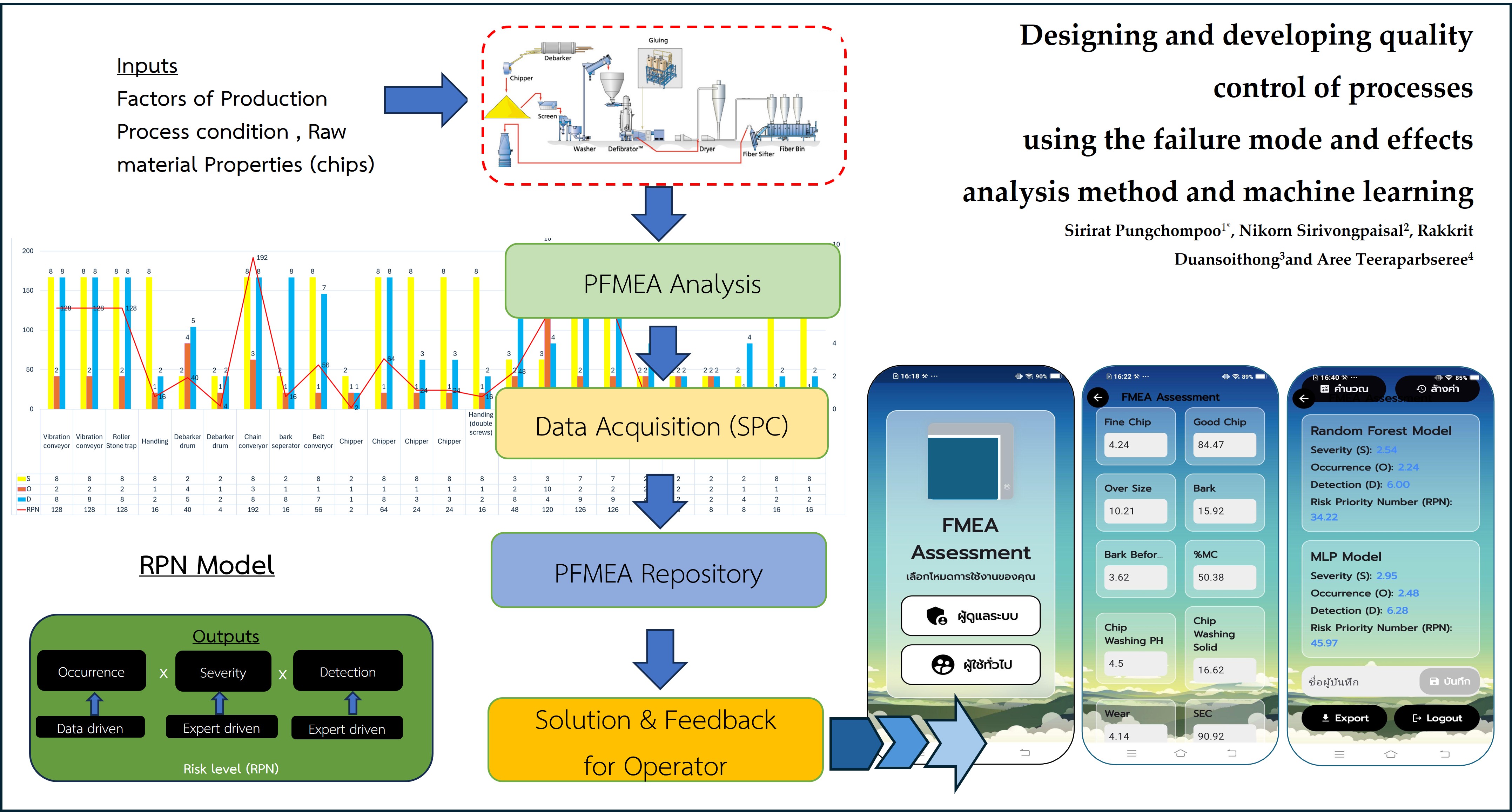

Designing and Developing Quality Control of Processes Using the Failure Mode and Effects Analysis Method and Machine Learning

Main Article Content

บทคัดย่อ

การวิจัยนี้มีเป้าหมายเพื่อพัฒนาวิธีการประเมินและคาดการณ์ความเสี่ยงในกระบวนการผลิตแผ่นไม้ MDF โดยผสานการวิเคราะห์โหมดความล้มเหลวและผลกระทบ (FMEA) เข้ากับเทคนิคการเรียนรู้ของเครื่อง (Machine Learning) โดยใช้ข้อมูลจริงจากโรงงานอุตสาหกรรม การดำเนินงานเริ่มจากการให้ผู้เชี่ยวชาญประเมินค่าความรุนแรง (S), ความถี่ในการเกิด (O) และความสามารถในการตรวจจับ (D) ตามกระบวนการ PFMEA จากนั้นจึงพัฒนาแบบจำลองการพยากรณ์โดยใช้อัลกอริธึมต่าง ๆ ได้แก่ K-Nearest Neighbors, Support Vector Machine, Neural Network และ Ensemble Method เพื่อประมาณค่าคะแนนความเสี่ยง ผลการศึกษาแสดงให้เห็นว่าแบบจำลอง Neural Network และ Ensemble Method ให้ความแม่นยำสูงที่สุด นอกจากนี้ยังได้พัฒนาเว็บแอปพลิเคชันเพื่อรวบรวมข้อมูลจากสายการผลิต ประมวลผล และแสดงค่าคะแนน RPN พร้อมข้อเสนอแนะเบื้องต้น ซึ่งระบบที่พัฒนาขึ้นนี้ช่วยลดอคติจากการประเมินของมนุษย์ เพิ่มความแม่นยำ และสนับสนุนการตัดสินใจด้านการควบคุมคุณภาพและการลดความเสี่ยงในภาคอุตสาหกรรมอย่างมีประสิทธิภาพ

Article Details

อนุญาตภายใต้เงื่อนไข Creative Commons Attribution-NonCommercial-NoDerivatives 4.0 International License.

เอกสารอ้างอิง

Jiang, S.; Liu, Z.; Chen, J. A Dynamic Failure Mode and Effect Analysis (FMEA) Method for CNC Machine Tool in Service. J. Phys.: Conf. Ser. 2023, 2483, 012047. https://doi.org/10.1088/1742-6596/2483/1/012047

Bangun, C. S.; Maulana, A.; Rasjidin, R.; Rahman, T. Application of SPC and FMEA Methods to Reduce the Level of Hollow Product Defects. J. Tek. Ind. 2022, 8(1), 12–16. https://doi.org/10.24014/jti.v8i1.16681

Nurdaningsih, N. W.; Yunitasari, E. W.; Ma’arif, S. Statistical Process Control (SPC) and Fuzzy-Failure Mode and Effect Analysis (F-FMEA) Approaches to Reduce Reject Products in Wine Bottle Rack Production Process at PT Alis Jaya Ciptatama. Opsi 2022, 15(2), 274–283. https://doi.org/10.31315/opsi.v15i2.7567

Appollis, L.-L. M.; van Dyk, W. A.; Matope, S. Using Failure Modes and Effects Analysis as a Problem-Solving Guideline When Implementing SPC in a South African Chemical Manufacturing Company. S. Afr. J. Ind. Eng. 2020, 31(1), 157–169. https://doi.org/10.7166/31-1-2294

Keskin, G. A.; Özkan, C. An Alternative Evaluation of FMEA: Fuzzy ART Algorithm. Qual. Reliab. Eng. Int. 2009, 25 (6), 647–661. https://doi.org/10.1002/qre.984

Balaraju, J.; Govinda Raj, M.; Murthy, C. S. Fuzzy-FMEA Risk Evaluation Approach for LHD Machine – A Case Study. J. Sustain. Min. 2019, 18(4), 257–268. https://doi.org/10.1016/j.jsm.2019.08.002

Spreafico, C.; Sutrisno, A. Artificial Intelligence Assisted Social Failure Mode and Effect Analysis (FMEA) for Sustainable Product Design. Sustainability 2023, 15(11), 8678. https://doi.org/10.3390/su15118678

Góes, A. L. B.; Kazmi, R.; Aqsa, A.; Nuthakki, S. A Hybrid AI-Based Risk Assessment Framework for Sustainable Construction: Integrating ANN, Fuzzy Logic, and IoT. Int. J. Adv. Comput. Sci. Appl. 2025, 16(3), 46–56.

Lu, Q.; Zeng, W.; Guo, Q.; Lü, S. Optimal Operation Scheduling of Household Energy Hub: A Multi-Objective Optimization Model Considering Integrated Demand Response. Energy Rep. 2022, 8, 15173–15188. https://doi.org/10.1016/j.egyr.2022.11.047

Doz, D.; Cotič, M.; Felda, D. Random Forest Regression in Predicting Students’ Achievements and Fuzzy Grades. Mathematics 2023, 11(19), 4129. https://doi.org/10.3390/math11194129

Muchlinski, D.; Siroky, D.; He, J.; Kocher, M. Comparing Random Forest with Logistic Regression for Predicting Class-Imbalanced Civil War Onset Data. Political Analysis 2016, 24(1), 87–103. https://doi.org/10.1093/pan/mpv024

Program, D. F.; Prijadi, R. FMEA-Based Logistic Regression Model for the Evaluation of Photovoltaic Power Plant Risk. Quant. Econ. Manag. Stud. 2024, 5, 644-657. https://doi.org/10.35877/454RI.qems2645